常见问题

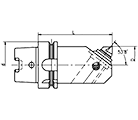

- 电机转速需要获得所需的外围速度

DIA,

毫米周边高速 (m/sec)

25

30

35

40

45

50

55

60

65

250

1910

2290

2680

3060

3440

3820

4200

4590

4970

300

1590

1910

2230

2550

2870

3190

3500

3820

4140

350

1370

1640

1910

2180

2460

2730

3000

3280

3550

400

1190

1430

1670

1910

2150

2390

2630

2870

3100

450

1060

1270

1490

1700

1910

2120

2330

2550

2760

500

950

1150

1340

1530

1720

1910

2100

2290

2480

550

900

1000

1200

1400

1600

1700

1900

2100

2200

600

800

950

1110

1280

1430

1590

1750

1910

2070

650

730

880

1030

1180

1320

1470

1620

1760

1910

700

680

820

950

1090

1230

1360

1500

1640

1780

800

600

700

850

950

1050

1200

1350

1450

1550

850

560

670

790

900

1010

1120

1240

1350

1460

900

530

640

740

850

950

1060

1170

1270

1380

1000

480

570

670

760

860

950

1050

1150

1240

1100

430

520

610

690

780

870

950

1040

1130

1200

400

480

560

640

720

800

880

950

1030

1300

370

440

510

590

660

730

800

880

950

1400

340

410

480

550

610

680

750

820

890

1600

300

360

420

480

540

600

660

720

780

1800

260

320

370

420

480

530

580

640

690

2000

240

290

330

380

430

480

520

570

620

2200

220

260

300

350

390

440

480

520

570

2500

190

230

270

310

340

380

420

460

500

3000

160

190

220

260

290

320

350

380

420

3500

140

160

190

220

250

280

300

330

360

- 如何选择走刀路线?

- 走刀路线是指数控加工过程中刀具相对于被加工件的运动轨迹和方向。加工路线的合理选择是非常重要的,因为它与零件的加工精度和表面质量密却相关。在确定走刀路线是主要考虑下列几点: 1)保证零件的加工精度要求。

2)方便数值计算,减少编程工作量。

3)寻求最短加工路线,减少空刀时间以提高加工效率。

4)尽量减少程序段数。

5)保证工件轮廓表面加工后的粗糙度的要求,最终轮廓应安排最后一走刀连续加工出来。

6)刀具的进退刀(切入与切出)路线也要认真考虑,以尽量减少在轮廓处停刀(切削力突然变化造成弹性变形)而留下刀痕,也要避免在轮廓面上垂直下刀而划伤工件

- 如何确定对刀点比较合理?工件坐标系与编程坐

- 1、对刀点可以设在被加工零件的上,但注意对刀点必须是基准位或已精加工过的部位,有时在第一道工序后对刀点被加工毁坏,会导致第二道工序和之后的对刀点 无从查找,因此在第一道工序对刀时注意要在与定位基准有相对固定尺寸关系的地方设立一个相对对刀位置,这样可以根据它们之间的相对位置关系找回原对刀点。 这个相对对对刀位置通常设在机床工作台或夹具上。 其选择原则如下: 1)找正容易。 2)编程方便。 3)对刀误差小。 4)加工时检查方便、可靠。 2、工件坐标系的原点位置是由操作者自己设定的,它在工件装夹完毕后,通过对刀确定,它反映的是工件与机床零点之间的距离位置关系。工件坐标系一旦固定, 一般不作改变。工件坐标系与编程坐标系两者必须统一,即在加工时,工件坐标系和编程坐标系是一致的

- 工件装夹方式的确定应注意那几方面?

- 在确定定位基准与夹紧方案时应注意下列三点:

(1)力求设计、工艺、与编程计算的基准统一。

(2)尽量减少装夹次数,尽可能做到在一次定位后就能加工出全部待加工表面。

(3)避免采用占机人工调整方案。

(4)夹具要开畅,其定位、夹紧机构不能影响加工中的走刀(如产生碰撞),碰到此类情况时,可采用用虎钳或加底板抽螺丝的方式装

- 数控刀具的加工顺序的安排应遵循什么原则?

- 加工顺序的安排应根据零件的结构和毛坯状况,以及定位夹紧的需要来考虑,重点是工件的刚性不被破坏。

顺序一般应按下列原则进行:

(1)上道工序的加工不能影响下道工序的定位与夹紧,中间穿插有通用机床加工工序的也要综合考虑。

(2)先进行内形内腔加工序,后进行外形加工工序。

(3)以相同定位、夹紧方式或同一把刀加工的工序最好连接进行,以减少重复定位次数,换刀次数与挪动压板次数。

(4)在同一次安装中进行的多道工序,应先安排对工件刚性破坏小的工序